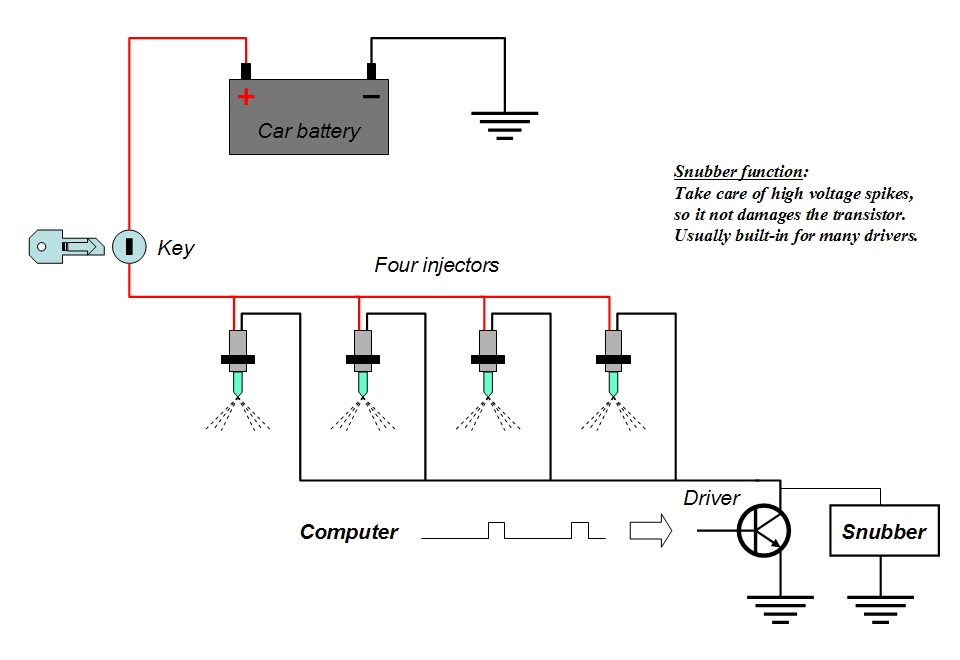

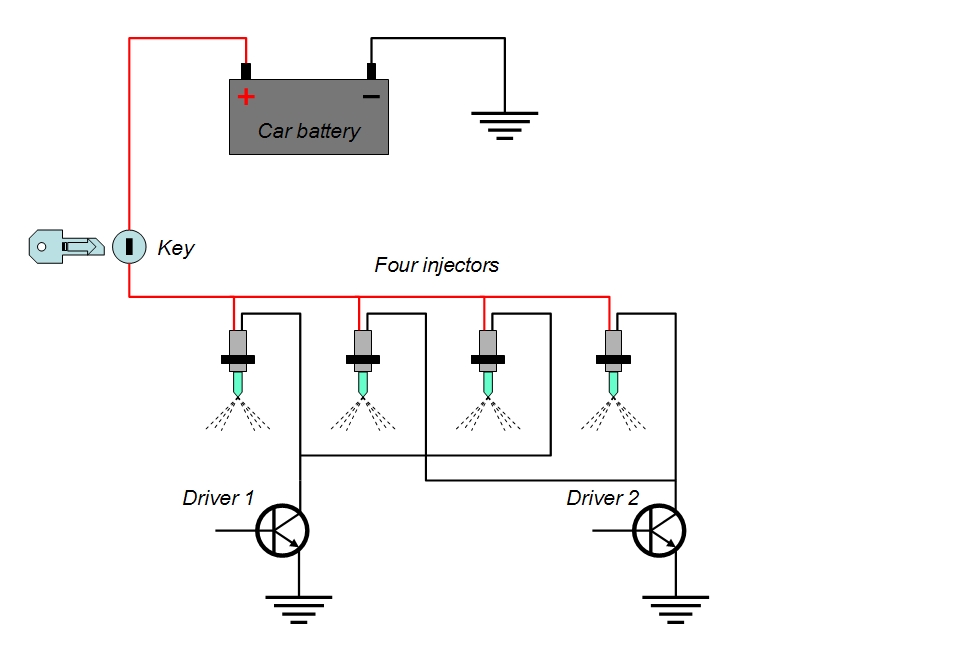

Principen de flesta bilar använder för att reglera bränslespridarna är:

One Channel Multipoint System eller synkroniserad (samtidig) insprutning

Anledningen är att:

Det räcker med en transistor för att kunna avfyra alla spridare på en och samma gång.

Det betyder även: Att alla spridare ur elektronisk synpunkt är parallellkopplade med varandra.

En bränslespridare förmår spruta ganska stora kvantiteter bränsle, därför är öppningstiden kort men frekvensen för av och påslag av spridarna är hög. Ett frekvent pendlande mellan till och frånslag orsakar turbulens. Turbulens tillsammans med hög sönderdelning/atomisering av bränslet understöder blandningen av vätskan/gasen. Vi pratar nu om ett flerpunktssystem! Då alla bränslespridare öppnar och stänger samtidigt kan man inte synkronisera varje cylinder så att spridaren sprejar insugningsporten precis när den är öppen, ty för detta krävs ett sekventiellt system.

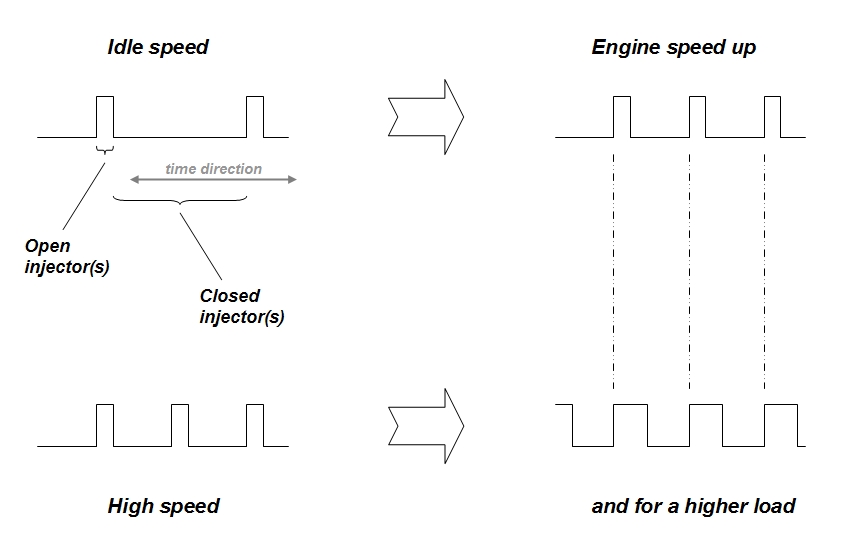

Varje spridare är trycksatt med bränsle och öppningstiden är mycket kort. Öppningstiden är någonstans mellan 1mS till 10mS beroende på tillverkaren av insprutningssystemet och motorns belastning. Tiden som en spridare är stängd ligger omkring 50 mS till 100 mS (på tomgång).

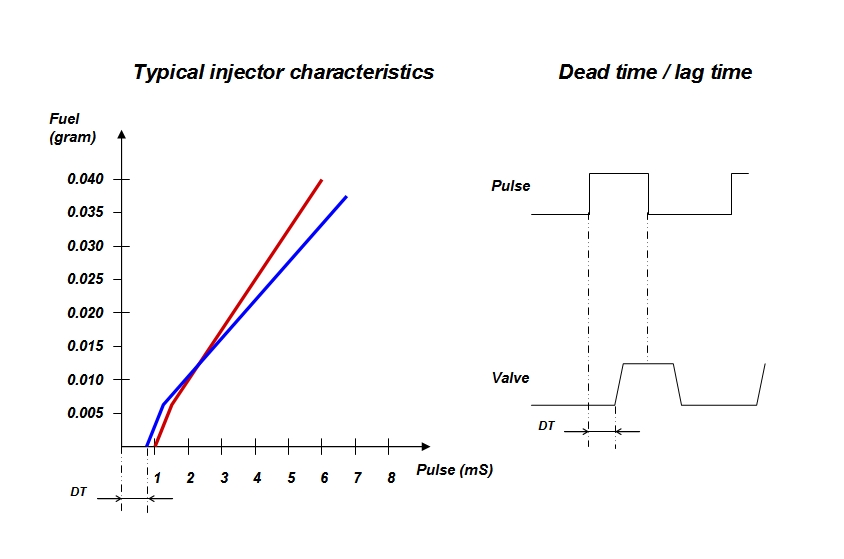

Termerna ”öppningstid” och ”stängningstid” som nämns här (och i tillhörande dokument från denna webbplats) är ekvivalent med den elektriska signalens karaktäristik - inte tiden som en bränslespridares ventil är öppen eller stängd. Egentligen kan man betrakta både pulslängd och verklig öppningstid på samma sätt, men låt mig förklara problemet mera ingående: En bränslespridares effektiva öppningstid eller intervallet då spridaren sprutar in bränslet släpar tidsmässigt efter den elektriska pulsen. Detta beror på induktionen i spridarspolen och på mekanisk tröghet. Fördröjningen är ungefär 1 mS och tiden det tar innan själva ventilen i spridaren rör sig kallas för dödtid eller eftersläpningstid (lag time). När den elektriska pulsen upphör så stängs ventilen men återigen tar det tid innan ventilen stänger. Även denna tid har i princip samma varaktighet som dödtidsintervallet men brukar vara kortare. Tillverkarna av bränslespridare ser dock till så att dessa fördröjningar inte påverkar spridarens linjäritet. Fördröjningarna (eller dödtiden) kan vara olika stora men bränslemassan per tidsenhet följer alltid den elektriska signalens variationer efter en linjär funktion. Det är bara vid mycket korta öppningstider som en spridare kan vara olinjär. Mer info om spridares linjäritet finns längre ned på sidan.

Frekvensen som en spridare pendlar med beror på motorns varvtal, så om varvtalet ökar ökar även frekvensen. Som jag tidigare skrev beror öppningstiden på motorns belastning. Det finns inget samband mellan frekvens och öppningstid, istället arbetar de helt oberoende av varandra.

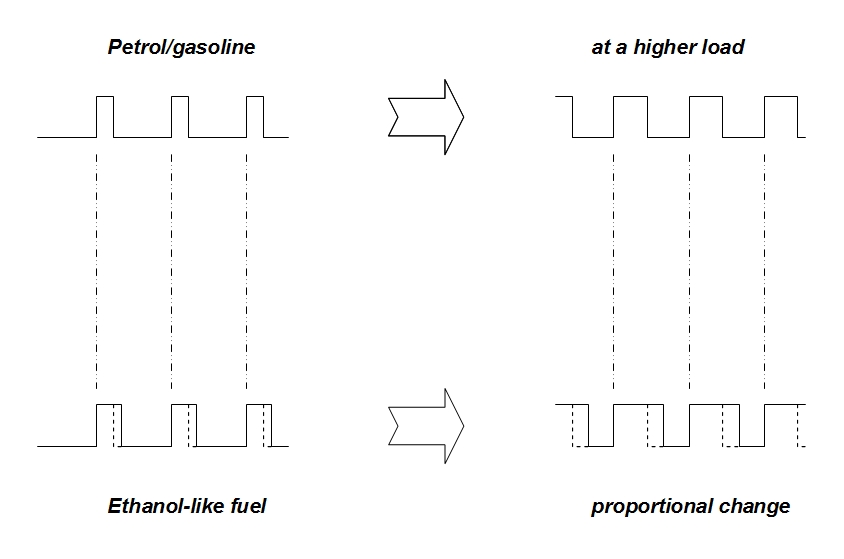

När bränslet är etanol ska varje spridare hålla öppet lite längre än normalt. Detta lilla problem skulle vara en smal sak för motorns insprutningsdator att ta hand om, men det extra bränslet som krävs är för långt ifrån de normala variationerna av varierande bensinkvalité. Därför så når datorn snart sin övre gräns och denna gräns beror också på tillverkaren av bränsledatorn.

Detta handlar enbart om en begränsning i elektroniken ingenting annat, men det finns en förklaring varför det ser ut som det gör och detta stavas säkerhet. När datorn når gränsen för vad den anser är alldeles för mycket bränsle tolkar datorn detta som att det förmodligen har inträffat ett bränsleläckage. Detta är alltså inte ett normalt tillstånd och därför tänds motorns varningslampa.

Tanken är att förhindra att en olycka sker - en motorbrand.

Det har gått rykten på Internet om att man inte kan förlänga öppningstiden för en spridare eftersom pulserna går in i varandra när motorn uppnår ett visst varvtal. Tolkar man figuren nedan kan man lätt få den uppfattningen. I själva verket är avstånden mellan varje öppningsintervall större. Om vi börjar med tomgången och ser hur lång tid en insugningsventil är öppen så brukar tomgångsvarvtalet ligga runt 800 varv/min - detta ger ca 13 varv/sek. Insugningsporten är öppet ett halvt vevaxelvarv vartannat varv, 1/(13x2) sekunder - det blir 38 mS. Stängningstiden eller intervallet till nästa puls blir 38x3 = 114 mS. Skulle vi ha ett sekventiellt system så skulle en spridare ha 38 mS på sig att spruta in rätt mängd bränsle. Jämför då med ett flerpunktsystem där öppningstiden vid tomgång ligger vid ca 2 mS! För ett sekventiellt system är alla spridare tajmade och öppningstiden lite längre, låt säga 3 mS. Tillsammans med stängningstiden blir det alltså 3 mS plus 114 mS stängningstid. Då är insprutaren öppen 2,5% av vad den maximalt kan vara öppen.

Om vi istället väljer ett varvtal på 10000 varv/min så blir det 167 varv/sek. Tiden porten är öppen blir då 3 mS och intervallet 9 mS. Insprutaren kan då vara öppen 25% av maximal tid bara under insugningstakten. Skulle en motortillverkare inte räkna med en viss marginal när motorbelastningen och varvtalet är maximalt? Säg att insprutaren är öppen 50% vid max belastning. Då finns det ändå utrymme att fördubbla bränsleintaget i det fall man skulle vilja trimma upp motorn! Ökar man istället pulslängden med 40% för en spridare som är öppen 50% av maximal tid, så blir den totala tiden 70% och då finns det fortfarande 30% tid att kräma ut vid en trimning (vid max belastning). Jag tror att det finns utrymme, vad tror ni?

Saken är den att det inte räcker med en linjär förändring.

Vid användandet av lågenergibränslen uppstår ett litet problem.

Den kurva som gällde för bensin gäller inte för alla lågenergibränslen. Om datorn öppnar för det nya bränslet vid gaspådrag såsom den gjorde för bensin kommer motorn att antingen gå fett eller magert, åtminstone en kort stund innan datorn hinner reglera om doseringen. Lambdasonden känner att motorn erhållit fel bränslemängd och datorn ställer om sig.

Vid bruk av etanol eller E85 kan man dock räkna med linjär förändring. Datorn kan öppna för bränslet såsom den gjorde för bensinen - då fungerar det tillfredsställande, alltså med samma mängdkurva (mappning) som för bensin. Vissa problem kvarstår - och det gäller då inställningarna när lambdaregleringen bortkopplas.

Mappningen brukar automatiskt bli bra så länge man har att göra med vanliga bruksfordon, men hur stor pulsförlängningen ska vara kan vara betydligt svårare att förutse - detta beror på bränslespridarnas linjäritet eller mer korrekt; linjäritetsgrafens lutning. Ökar man pulsens längd med 30% så behöver det inte betyda att även bränslet ökar med 30%. Bränslemängden kanske bara ökar med 25% eller så kanske ökningen blir bortåt 40%...

Det är viktigt att förstå att en bränslespridare har en viss eftersläpning, en dödtid innan den öppnar. Den blåa spridaren har en dödtid på 0,8 mS men när den väl öppnar fungerar den linjärt nästan medsamma. Den olinjära delen brukar infinna sig bakom öppningstiden motorn har vid tomgång och kan därför ignoreras. Pulsvidder under 0,8 mS kommer alltså inte påverka spridarna i exemplet ovan. Linjäriteten ändras dock ifall matningsspänningen ändras men detta kan bränsledatorn kompensera ganska enkelt. Med mina IPE-kretsar kan man själv bestämma vilken pulsförlängning som matchar spridarnas linjäritet bäst via en eller två potentiometrar. Även pulslinjäriteten kan ändras men bör vanligtvis hållas så hög som möjligt.

Denna bild visar en korsning mellan det vanliga flerpunktsystemet och ett sekventiellt system. En kanal blir två kanaler - two channels multi-point... eller så kan du också se det som en indelning i grupper. En V8-motor kan ha denna konfiguration, där två transistorer delar på hälften av bränslespridarna.

Denna bild visar däremot inte principen för en V8.

OLIKA BRÄNSLEINSPRUTNINGSSYSTEM

Enpunktsystem eller spjällhusinsprutning - TBI (Throttle Body Injection)Den tidigaste och enklaste typen av bränsleinsprutning var enkelpunktsprutet, som helt enkelt ersatte förgasaren med en eller

två bränslespridare i spjällhuset, som man kan säga är själva halsen innan luften fördelar sig ut i luftintagets grenrör. För vissa biltillverkare var

enpunktsystemet en språngbräda till mer komplexa flerpunktsystem. TBI var en föregångare till bättre och mer precisa system. TBI gjorde i alla fall ett

bättre jobb än vad en förgasare gjorde/gör. Insprutningsbaserade arrangemang är även billigare och lättare att underhålla än dito

förgasararrangemang.

Port eller flerpunktsystem - MPFI (Multi-Point Fuel Injection)

Flerpunktsystem har separata bränslespridare till varje cylinder precis utanför insugningsporten, vilket är anledningen varför

det ibland kallas portinsprutning. Genom att spruta en dimma av bränsle så nära porten försäkrar man sig om att allt kommer att dras in i cylindern. Den

största fördelen är att MPFI doserar bränslet noggrannare och därför minskar risken att oförbränt bränsle kondenseras och samlas i insugningsröret (Bös),

vilket inträffar med TBI- och förgasarsystem. Av detta skäl måste insugningsröret i ett TBI-system kunna bli varmt så att det mesta av det oförbrända

bränsle förångas och på så sätt transporteras till det ställe det från början var tänkt att det skulle gå. Detta arrangemang är onödigt för MPFI-system,

så därför kan insugningsröret tillverkas i plast och som också är ett lättare material. Allt detta bidrar till lägre bränsleförbrukning och där

konventionella metalliska inloppsrör måste placeras nära motorns topp (för att kunna bli varma) - kan MPFI-systemkonstruktörerna placera sina

insugsrör lite som de själva önskar, vilket även bidrar till större flexibilitet.

Sekventiell bränsleinsprutning - SFI (Sequential Fuel Injection)

Sekventiell bränsleinsprutning, även kallad sekventiell portinsprutning (SPFI) eller tidsbestämd insprutning, är en typ av

flerpunktsinsprutning. Även enklare MPFI-system använder ett flertal spridare som alla sprutar sitt bränsle samtidigt eller i grupp. Som ett resultat av

detta kan bränslet ”hänga kvar” vid en port så länge som 150 millisekunder, när motorn går på tomgång. Detta kanske inte verkar vara så lång tid

men det är tillräcklig långt för inte allt bränsle tar den väg som ingenjörerna hade önskat sig. Sekventiell bränsleinsprutning triggar varje spridare

individuellt likt ett tändstift och sprejar bränslet precis när insugningsventilen har öppnat. Detta kanske verkar som mycket arbete för en liten vinst

men vad gör man inte för bättre bränsleekonomi och mindre utsläpp?

Direktinsprutning

Direktinsprutning tar konceptet med insprutning så långt som det är möjligt. Insprutning direkt i förbränningskammaren,

istället för vägen via ventilerna. Detta förfarande är identiskt med en dieselmotor och metoden med direktinsprutning för bensindrivna bilar börjar ta

fart vilket benämns DIG (denna text författades 2010 så de flesta bilar har direktinsprutning numera). Återigen leder detta förfaringssätt till ännu

bättre exakthet än andra bränsleinsprutningssystem och det ger även ingenjörerna ytterligare en variabel för att påverka hur förbränningen fortskrider.

I detta utvecklingsskede genomförs tester och man kartlägger hur själva blandningsförloppet går till, man studerar hur explosionen förlöper från

tändningspunkten, hur material ska utformas (cylindrar, kolvar, portar och tändstift), placering av tändstift, optimala tidslägen, gnistans

styrka/intensitet och antalet tändstift som kan krävas. Allting påverkar hur jämt och fullständigt bränslet förbränns. Direktinsprutning är

framtiden och den används i motorer med mycket låga utsläpp, så kallade ”lean-burn”-motorer.

Källa: Cars.com